Berührungslose Übertragung von Leistung und Schaltsignalen

In Sterilisationsanlagen der Schweizer Hanag Steriltechnik AG übertragen TURCKs induktive Koppler berührungslos Leistung und Schaltsignale – die ID des IO-Link-Sensors dient darüber hinaus zur sicheren Identifikation jedes Containers

Schnell gelesen

Die Schweizer Hanag Steriltechnik AG stellt unter anderem Anlagen zur Behandlung von Kappen und Stopfen für die Pharmaindustrie her. Diese werden mit unterschiedlichen Prozessabläufen sterilisiert, was eine zuverlässige Identifikation jedes Containers im Prozess erfordert. Wo lange Zeit Steckkontakte genutzt wurden, setzt das Unternehmen heute auf berührungslose Daten- und Energieübertragung mittels induktivem Koppler, der über den „Application Specific Tag“ des IO-Link-Sensors jeden Container identifizert und gleichzeitig die richtige Stellung der Container in Transporttrolleys bei den Übergabestationen sicherstellt.

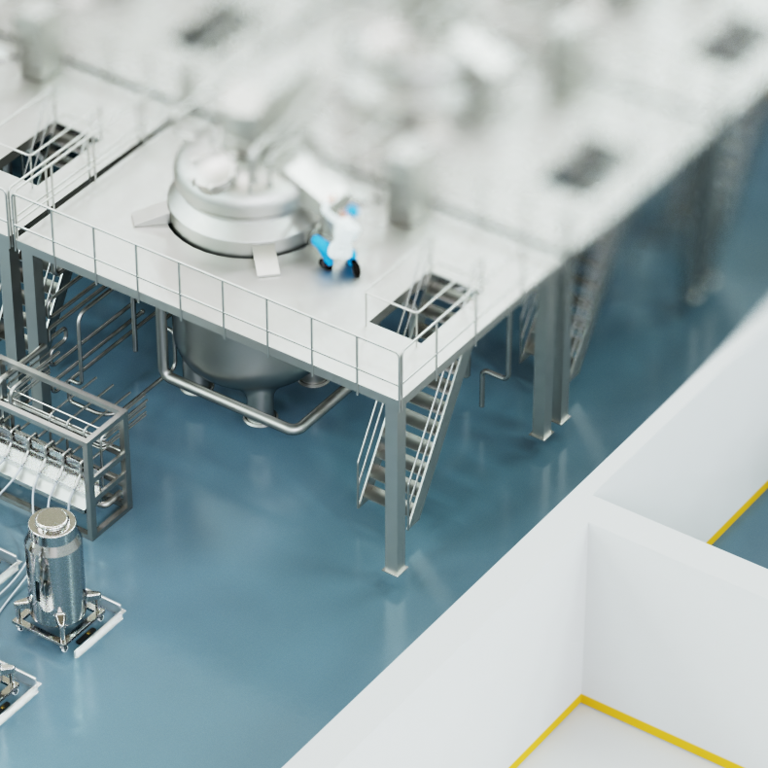

Wenn Pharmahersteller ihre Lösungen zur intravenösen Infusion abfüllen, erfolgt als letzter Schritt der Produktion die Sterilisation der Ampullen, Kappen und Verschlüsse. Oft geschieht dies mit Anlagen der Hanag Steriltechnik AG aus der Schweiz. Die Firma mit Sitz in Oberwil zählt zu den bedeutenden schweizerischen Anbietern im Anlagen- und Behälterbau und erlangte dank ihrer Stopfen- und Kappenbehandlungsanlagen international einen guten Ruf. Der Tätigkeitsschwerpunkt liegt im Bereich Sterilanwendungen. Wer Hanags Referenzliste überfliegt, sieht das Who-is-Who der europäischen Pharmahersteller.

„Das Koppler-System von TURCK stellte sich als das für uns am besten geeignete heraus. Insbesondere die Wärmeentwicklung ist geringer als bei den Vergleichsprodukten, außerdem verfügt der NIC-Koppler über eine IO-Link-Schnittstelle."

Eric Netzhammer | Geschäftsführer | Hanag Steriltechnik AG

Sterilisationsprozess

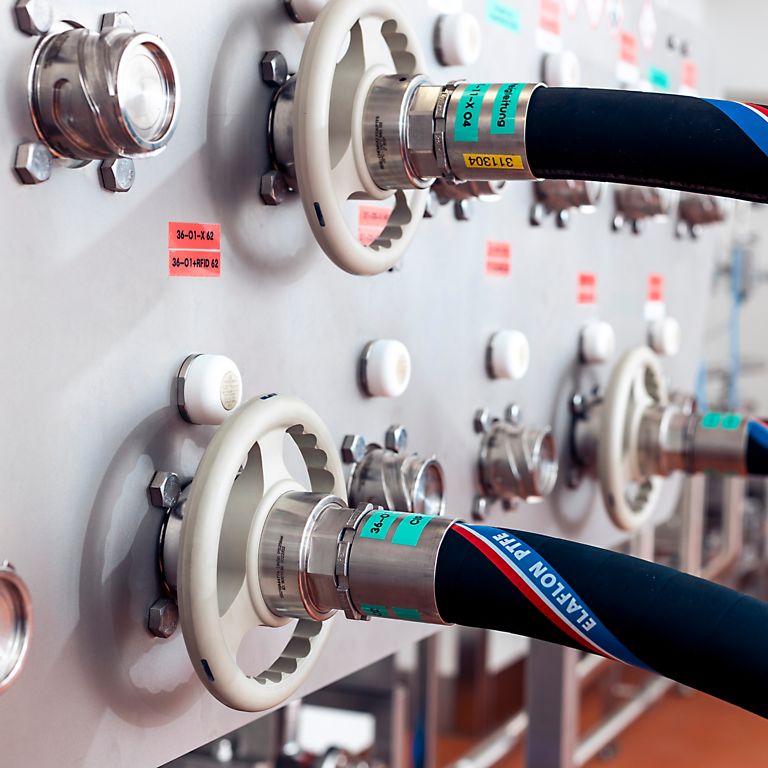

Der Prozess zur Kappen- und Stopfenbehandlung gliedert sich in die Abschnitte Waschen, Sterilisieren, Trocknen und Kühlen. Dazu werden die Packmittel in Container gefüllt, die dann die verschiedenen Prozessstationen durchlaufen. Die Container sind in ihrem Trolley mobil und darin drehbar. Für unterschiedliche Stopfen- und Kappentypen fährt der Pharmahersteller verschiedene Programme. Daher wünschte der Kunde eine Identifikation der Container an den einzelnen Stationen. Früher löste Hanag dies mittels eines Steckkontakts. Darin integriert war eine binäre Codierung, über die jeder Container eindeutig identifiziert wurde.

Eric Netzhammer, , und sein Team wollten die Anbindung der Container an den Übergabestationen kontaktlos realisieren. Damit spart der Kunde das Verbinden der Stecker. Gemeinsam mit den Automationsberatern von TURCKs Schweizer Vertriebspartner Bachofen verglichen Netzhammer und sein Team verschiedene induktive Systeme zur kontaktlosen Signal- und Leistungsübertragung. „Das Koppler-System von TURCK stellte sich als das für uns am besten geeignete heraus“, sagt Netzhammer. „Insbesondere die Wärmeentwicklung ist geringer als bei den Vergleichsprodukten, außerdem verfügt der NIC-Koppler von TURCK über eine IO-Link-Schnittstelle.“

Sterilisationsprozess

Der Prozess zur Kappen- und Stopfenbehandlung gliedert sich in die Abschnitte Waschen, Sterilisieren, Trocknen und Kühlen. Dazu werden die Packmittel in Container gefüllt, die dann die verschiedenen Prozessstationen durchlaufen. Die Container sind in ihrem Trolley mobil und darin drehbar. Für unterschiedliche Stopfen- und Kappentypen fährt der Pharmahersteller verschiedene Programme. Daher wünschte der Kunde eine Identifikation der Container an den einzelnen Stationen. Früher löste Hanag dies mittels eines Steckkontakts. Darin integriert war eine binäre Codierung, über die jeder Container eindeutig identifiziert wurde.

Eric Netzhammer, Geschäftsführer der Hanag Steriltechnik AG, und sein Team wollten die Anbindung der Container an den Übergabestationen kontaktlos realisieren. Damit spart der Kunde das Verbinden der Stecker. Gemeinsam mit den Automationsberatern von TURCKs Schweizer Vertriebspartner Bachofen verglichen Netzhammer und sein Team verschiedene induktive Systeme zur kontaktlosen Signal- und Leistungsübertragung. „Das Koppler-System von TURCK stellte sich als das für uns am besten geeignete heraus“, sagt Netzhammer. „Insbesondere die Wärmeentwicklung ist geringer als bei den Vergleichsprodukten, außerdem verfügt der NIC-Koppler von TURCK über eine IO-Link-Schnittstelle.“

Prozesssicherheit erhöht

Die Prozesssicherheit wurde durch die Überprüfung der Drehposition zusätzlich erhöht, die Identifikation über den berührungslosen Koppler einfacher gelöst. Dass ein einfacher Schalter heute auch zur Identifikation genutzt wird, ist eine Fähigkeit von IO-Link, die bei der Entwicklung der intelligenten Sensor-/Aktor-Schnittstelle gar nicht im Fokus stand. Heute spart Hanag dadurch die Einrichtung einer separaten Identifikationslösung über Steckkontakte oder RFID.

Kunde | www.hanag-steriltechnik.ch

Vertrieb | www.bachofen.ch

Autor | Roland Fuchs ist Produktmanager bei TURCKs Schweizer Vertriebspartner Bachofen