Lasersensor erkennt schwarze Stoßfänger in Montagezelle

Die LASE-Gruppe in Belgien fertigt flexible, individuelle Maschinen und Montagezellen für die Automobilindustrie – und vertraut dabei auf die enge Zusammenarbeit mit Turck Multiprox

Schnell gelesen

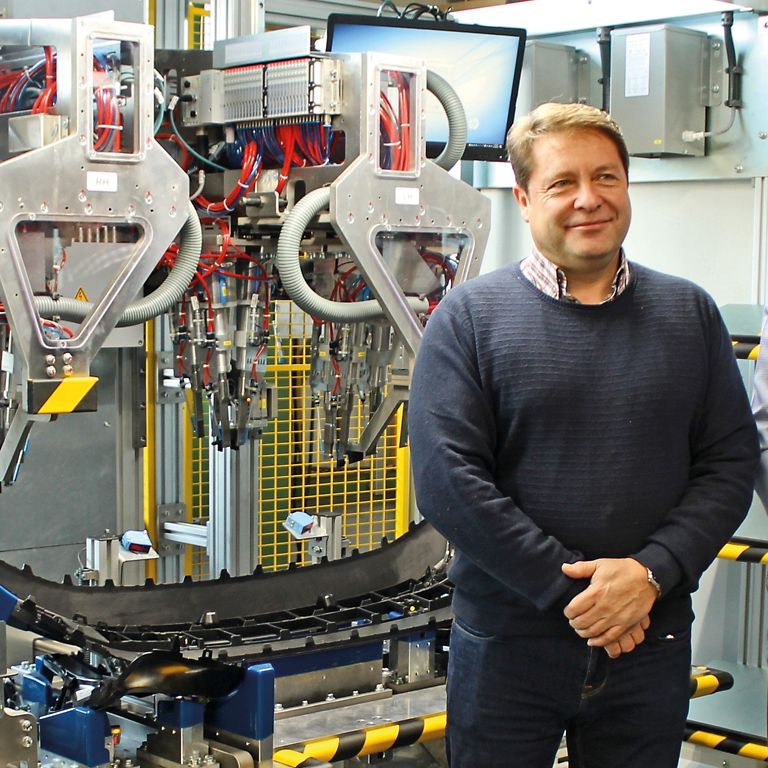

Schlüsselfertige Lösungen für die Automobilindustrie, schnell und zuverlässig – das ist die Spezialität der LASE-Gruppe in Herk-de-Stad in Belgien. Dank seiner hohen Fertigungstiefe kann das Unternehmen seinen Kunden schnell individuelle Lösungen für die Herstellung und Montage von Automobil-Komponenten liefern – unterstützt von Qualitätskomponenten aus dem umfangreichen Portfolio von TURCKs belgischer Niederlassung Multiprox.

Die LASE-Gruppe, der Name steht für „Labor Aiding Systems Europe“, produziert unter anderem Maschinen für die Herstellung von Automobil-Innenausstattung wie zum Beispiel Armaturenbretter, Türverkleidungen, Dachfenster, Sitzsysteme oder Mittelkonsolen. Das Unternehmen entwickelt aber auch Lösungen für die Montage von Stoßstangen, Spoilern oder Kraftstofftanks. Eine weitere Säule sind Systeme zur Montage von Antriebssträngen. „Ungefähr 65 Prozent unseres Umsatzes kommen aus dem Bereich Innenausstattung und Stoßfängersysteme“, erklärt CEO Gert Peetersem. „Unsere Lösungen werden von zahlreichen OEMs eingesetzt.“

Peetersem hat die LASE-Gruppe 2001 gegründet, weil er nach eigener Aussage damals das Gefühl hatte, dass ein lösungsorientierter Maschinenbauer benötigt würde, der die Montage von Automobil-Interieur automatisieren kann. „Die Autohersteller hatten ein bestimmtes Design ihrer Produkte im Sinn, konnten deren Herstellung aber nicht in einem zufriedenstellenden Automatisierungskonzept umsetzen“, so Peetersem weiter. „Da unsere Maschinen globale Standards erfüllen, sind wir zu einem weltweit tätigen Unternehmen gewachsen. Heute sind unsere Anlagen in allen Ecken der Welt zu finden, von Australien bis Europa und von Nordafrika bis Russland.“

Ursprünglich begann Lase mit der Produktion von Montagezellen für Objekte im Innenbereich, aber nach und nach kamen weitere Lösungen hinzu, so beispielsweise Benzintanksysteme und Systeme für die Stoßstangenmontage. Mit zunehmender Erfahrung und ständig steigendem Know-how hat sich das Unternehmen im Automobilumfeld einen sehr guten Ruf erarbeitet. „Wir waren schon bei mehreren OEMs bereits in den Designprozess eingebunden, so dass wir mit unseren Lösungen den Produktionsprozess der Kunden sofort rationalisieren konnten.“

„Turck Multiprox ist ein gutes Beispiel für diese intensive und partnerschaftliche Zusammenarbeit."

Gert Peetersem | CEO | LASE-Gruppe

Maximale Fertigungstiefe

Als Anbieter von schlüsselfertigen Lösungen für die Automobilindustrie muss man die Anforderungen der Kunden schnell und sicher umsetzen können. Und diese Anforderungen entwickeln sich kontinuierlich weiter. So ist beispielsweise die Digitalisierung inzwischen zu einem wichtigen Faktor geworden. Die Kunden wollen über den Zustand ihres Prozesses informiert werden, wünschen sich ein klare Bedienschnittstelle und auch die Datenerfassung steht immer weiter oben auf ihrer Wunschliste. Oft wollen die Kunden mehrere Varianten eines Bauteils herstellen, ohne Produktionszeit zu verlieren, also vorzugsweise mit der gleichen Maschine.

Die LASE-Gruppe hat einen spezifischen Ansatz, um diesen Anforderungen gerecht zu werden. Dazu Peetersem: „Wir machen alles mit unseren eigenen Leuten, vom ersten Tag an. Ich möchte nicht von Subunternehmern abhängig sein oder mit Lieferanten konfrontiert werden, die Fristen nicht einhalten können. Dieser Ansatz ermöglicht es uns, eine schnelle Durchlaufzeit für die Fertigung unserer Maschinen zu erreichen. Auch für unsere Kunden ist es einfach: Sie haben bei LASE einen bestimmten Ansprechpartner, der die volle Verantwortung für das Projekt trägt. Diese klare Struktur ist sinnvoll, denn so können wir auch unsere Preise weltweit wettbewerbsfähig halten.“

Komponentenlieferant muss mit vorangehen

Hohe Anforderungen stellt Peetersem daher auch an seine Komponentenlieferanten, denn auch sie müssen sich an die Arbeitsweise anpassen. „Turck Multiprox ist ein gutes Beispiel für diese intensive und partnerschaftliche Zusammenarbeit: Wir geben an, welche Art der Erkennung wir benötigen, legen die Bauform und die Messabstände fest und erarbeiten dann in Absprache mit Turck Multiprox eine Lösung. Oft sind sie auch in die Testphase eingebunden.“ LASE setzt eine breite Palette von Komponenten aus dem Turck-Multiprox-Angebot ein: optische Sensoren, Laser, induktive Näherungsschalter, I/O-Module, Tower Lights, 2-Hand-Bedienungen etc. Für weltweit exportierte Maschinen bieten sich zudem TURCKs Ethernet-Multiprotokoll-I/O-Module an, die über Profinet, Ethernet/IP oder Modbus TCP im gleichen Modul kommunizieren können. So können die Kunden weltweit mit den vor Ort eingesetzten Systemen arbeiten, für die sie auch lokalen Service und Ersatzteile erhalten können – ein wichtiger Vorteil.

Integrierte Lösung

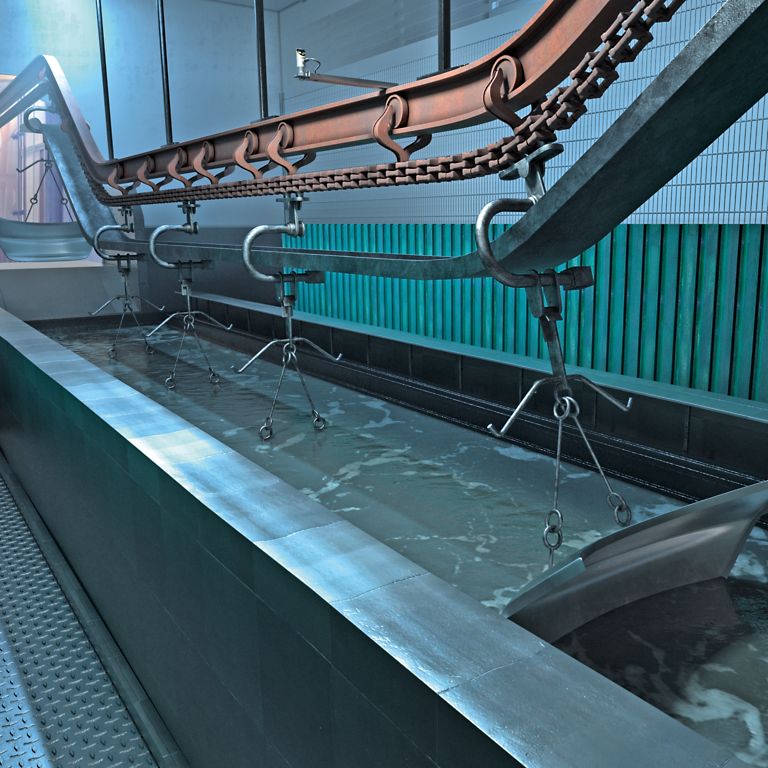

Bei einem Besuch in der Produktionshalle hat man gerade einer Stoßfänger-Montagezelle den letzten Schliff gegeben. Bemerkenswert ist die große Sorgfalt bei der Entwicklung dieser Maschinen. Für Peetersem ist dabei sehr wichtig, dass die Zellen Teil der gesamten Produktionslinie sind. „Insellösungen erfordern zu viele logistische Bewegungen mit dem Produkt, was die Gefahr von Schäden erhöhen würde. Das ist einer der Erfolgsfaktoren unseres Ansatzes.“ Die durchschnittliche Vorlaufzeit für die Entwicklung einer Stoßfänger-Montagezelle beträgt 24 Wochen. Dabei haben alle Beteiligten immer das Gesamtbild im Blick: die Mechanik und die Elektrotechnik, die Software, die Herstellung der Teile und die Montage. Auch Prozesse wie Laserschneiden, Plasmaschneiden und Plattenbau erledigen die LASE-Mitarbeiter selbst.

Q4X-Laser-Distanzsensor macht den Unterschied

In der ersten Stoßfänger-Montagezelle werden die lackierten Stoßfänger eingesetzt, um Ultraschalllöcher für Parksensoren zu stanzen. Zusätzlich werden in dieser Zelle auch die Halterungen für die Seitenreflektoren mittels Ultraschallschweißen angebracht. Für europäische Autos sind diese Seitenreflektoren zwar nicht erforderlich, für den amerikanischen Markt aber vorgeschrieben. Die Maschine kann alle Varianten ohne Probleme und ohne lange Umrüstzeiten verarbeiten. Dieser Prozess beginnt erst nach dem Lackiervorgang, so dass absolut keine Bearbeitungsspuren auf den Stoßstangen zurückbleiben sollten. Sensoren spielen dabei eine wichtige Rolle.

In einer weiteren Montagezelle hat LASE den Q4X-Laser-Distanzsensor von TURCKs Optoelektronikpartner Banner Engineering eingesetzt. Dieser Sensor in einem robusten Edelstahl-Gehäuse spielt eine entscheidende Rolle für die effiziente Vorgehensweise des Maschinenbauers. Zum einen widersteht der Q4X in Schutzart IP67/69K mechanischen Einwirkungen wie Stößen, Überdrehen oder extremen Vibrationen. Zum anderen muss die Montagezelle nicht nur die Anwesenheit eines Stoßfängers erkennen, sondern auch zwischen einem mattschwarzen und einem glänzend schwarzen Stoßfänger unterscheiden können. Das ist eine besondere Herausforderung, weil Schwarz den Großteil des Lichts absorbiert. Der Q4X hat jedoch nicht nur einen hohen Excess Gain, sondern auch „Dual Mode“-Erkennung. Dadurch misst der Sensor nicht nur den Abstand, sondern analysiert auch Änderungen der Lichtintensität. So unterscheidet sich der Q4X den Unterschied von Sensoren anderer Hersteller. Der Sensor arbeitet aber nicht nur bei schwarzen Objekten sehr zuverlässig, sondern auch bei durchsichtigen, in hellem Umgebungslicht oder bei spitzen Erkennungswinkeln. Dabei erfasst er Distanzunterschiede in einem Bereich von 25 bis 300 Millimetern bis auf einen Millimeter genau.

Für Peetersem ist der Lasersensor ein Sinnbild für die Zusammenarbeit mit Lieferanten wie Turck Multiprox: schnell, performant und hundertprozentig zuverlässig. „Auch dank dieser Komponenten gelingt es uns, eine Durchlaufzeit von 30 Sekunden pro Stoßfänger zu erreichen. Effiziente, hochleistungsfähige Maschinen zu schaffen, das ist es, worum es uns geht«, so Peetersem.

Kunde | www.lase.be

Johan Lepage ist Sales-Spezialist bei Turck Multiprox in Belgien